增强现实技术如何变革制造业

说到增强现实,很多人可能首先会想到曾在一夜之间席卷全球,风靡世界的精灵宝可梦AR游戏。

说到增强现实,很多人可能首先会想到曾在一夜之间席卷全球,风靡世界的精灵宝可梦AR游戏。

其实,无论虚拟现实,还是增强现实、混合现实,这些技术也已经在工业制造领域得到应用。

据高盛在2016年初发布的报告预测,2025年全球虚拟现实与增强现实市场规模将达到800亿美元。其中,工程、医疗、地产等重资产行业将是其中的重要应用场景。

随着增强现实技术硬件和软件的进步,以及数据处理能力的大幅提升,越来越多的制造公司已经开始使用该技术,以提升生产与管理效率。

作为下一个重要的计算平台,从设计到生产,到质量控制,再到后期维护和员工培训,增强现实技术正在有力推动现代制造业的变革,并为工业4.0的实现增添动力。

1.工业设计

传统工业设计阶段主要包括五个主要步骤:了解客户需求——将需求转换为技术输入——提供多种解决方案——选择客户可接受的可行性解决方案——将确定方案转移到制造团队。

可以说,这种传统设计过程非常复杂,需要花费大量的精力和时间来为客户公司确定最佳可行的产品。

而将增强现实集成到设计开发阶段,可以简化传统的繁琐过程,增强与客户的互动,使产品设计更加符合客户需求。

电梯制造商蒂森克虏伯为销售人员配备了微软增强现实眼镜HoloLens,当销售人员到达建筑现场时,可以使用HoloLens测量楼梯等实际环境的3D数据,通过云端将数据与公司相关部门共享,实现实时反馈。

HoloLens还允许销售人员在现有的真实楼梯上叠加楼梯升降机的虚拟3D模型,让客户提供可以轻松地体验安装后的场景和功能。

同时,蒂森克虏伯还使用HoloLens为现场技术人员提供远程支持,可以将通常需要2小时的问题缩短到20分钟,大幅降低维修的时间成本。

汽车制造商沃尔沃尝试让工程师使用HoloLens来加速新车型、零部件和汽车内饰的研发。

通过AR眼镜,工程师可以看到汽车内部的结构信息以及某个部件的3D图形,并对其进行操作调整;还可以与设计师和销售团队快速沟通,充分了解消费者的需求偏好,并提高新车研发速度。

2.装配制造

众所周知,在工业生产过程中,很多环节还需要工人手动操作,特别是在装配过程中,装配的周期时间取决于操作工人的技能熟练度,特别是飞机、汽车等复杂的大型机械设备。

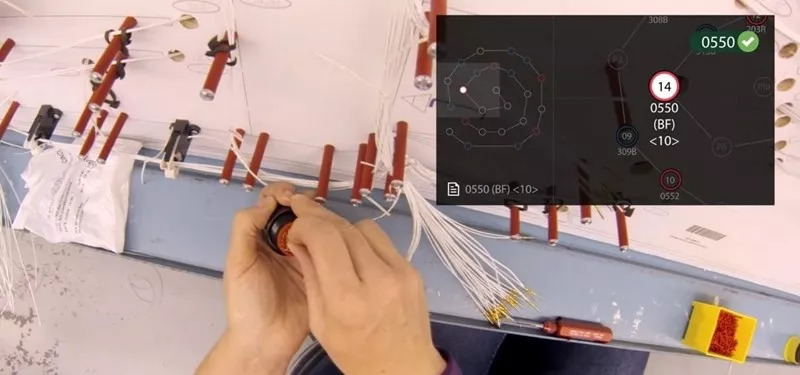

例如,飞机拥有大量且复杂的电子线路,在面临数千根电线组成的线束组件中,装配工程师必须遵循功能手册进行工作,这是一项耗时耗力且非常影响工期的过程。

飞机制造商波音公司利用谷歌的AR眼镜来简化装配流程,通过APX Labs公司研发的应用程序,工程师可以通过AR眼镜扫描装配现场的某个部件的二维码,该部件的线束的装配指导就会自动在眼镜上显示出来,工人只需要按照指导步骤即可完成装配工作。

据统计,使用AR技术,可以使工程师的装配时间缩短25%,出错率降低50%。

美国最大的军用飞机制造商洛克希德-马丁公司也在尝试将AR技术应用到飞机制造过程中。

公司借助爱普生Moverio的AR眼镜,得以让生产人员更方便地了解零部件的编号和操作流程,从而实现准确快速的装配生产。

在安装起落架的部件时,工程师通过AR眼镜显示的安装手册和操作步骤,可以详细了解每根线缆、螺栓以及需要安装的位置和编号等信息,从而完成安装。

据统计,通过使用AR眼镜,工程师的装配速度能够提高30%,准确率达到96%。此外,通过AR技术,还可以将安装指导手册和质量要求显示在AR眼镜上,从而大量缩短工人的培训时间。

3.质量检验

质量检验是确保出厂产品符合所有要求的重要环节。传统生产需要大量检查点的清单才能完成,而质检人员需要对最终产品的交付负责。

因此,客户收到的产品的质量,不仅取决于生产过程中的产品质量把控,还取决于质检过程的准确性。

AR技术通过为质量控制提供交互式的平台,可以查看实时显示的产品尺寸精度、公差和表面光洁度等详细信息,方便质检人员轻松执行复杂任务。

世界汽车零部件供应商麦格纳使用微软HoloLens帮助检查汽车及零部件是否存在潜在缺陷。

当佩戴HoloLens的质量检验员查看汽车时,AR眼镜就会显示出要检查的零件信息,还会指导质检员逐步进行检查工作。

保时捷公司正在使用AR技术进行汽车质量检测。在德国莱比锡的保时捷装配厂,技术人员使用增强现实技术作为质量保证流程的工具。

AR系统可以对供应商的零部件进行扫描,并将数据上传到云端数据库。在生产车间中,质检人员使用AR设备对汽车的问题部分进行拍照,然后自动加载该部件的确切尺寸进行比较。

保时捷还计划使用超高精度的摄像头和云端数据库相连接,以实现对零部件和组装部件的实时分析,帮助质检人员节省大量的时间。

此外,美国保时捷经销商的技术人员已经在使用AR眼镜诊断和维修车辆,通过远程实时视频交流将维修服务时间缩短了40%。

空客公司正在使用混合现实应用MiRA将数字模型集成到生产环境中,使装配工人能够查看正在生产的飞机的完整3D模型。

据空客公司称,混合现实技术已用于A380和A350 XWB生产线,以检查二级结构支架的完整性,这些支架可将液压系统和其他设备固定到位。

据统计,检查A380机身中的6万-8万个支架,传统检测方法需要3周的时间,而使用混合现实技术只需要3天即可完成。